計算機集成制造系統(Computer Integrated Manufacturing System,簡稱CIMS)是現代制造業數字化、網絡化、智能化的核心體現。它并非一個單一的技術或設備,而是一個將企業生產經營活動中的各種計算機系統、自動化設備、信息流、物流與管理決策進行有機集成的復雜工程系統。其核心目標是通過信息共享與過程優化,實現從產品設計、生產制造到經營管理全流程的高效協同,從而提升企業的整體競爭力。

一、CIMS的核心構成與集成層次

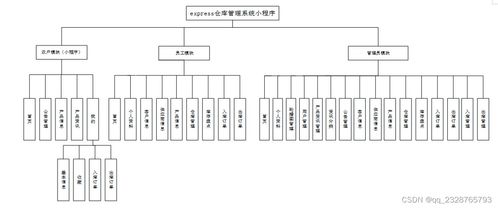

CIMS的架構通常基于經典的“遞階控制”模型,自下而上包含以下幾個關鍵層次:

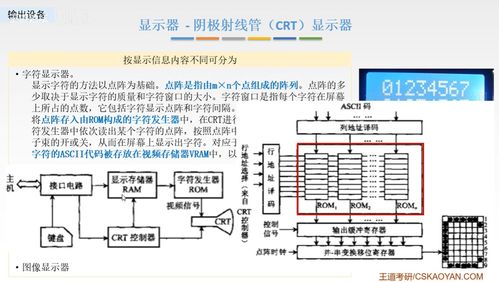

- 基礎自動化層:這是系統的“手腳”,由數控機床、工業機器人、自動化倉儲與搬運系統(AGV)、傳感器與可編程邏輯控制器(PLC)等設備構成,負責執行具體的物理制造任務。

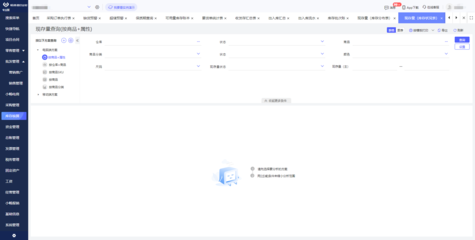

- 過程控制與監控層:負責對底層設備進行實時監控、數據采集(SCADA系統)和單元級的生產調度,確保制造過程穩定、可控。制造執行系統(MES)是這一層的關鍵,它充當了計劃管理與現場控制的橋梁。

- 生產管理與計劃層:以企業資源計劃(ERP)系統為核心,整合了企業的物料、人力、設備、財務等信息,進行中長期的產能規劃、生產計劃排程、庫存與供應鏈管理。

- 工程設計層:以產品數據管理(PDM)或產品生命周期管理(PLM)系統為平臺,集成了計算機輔助設計(CAD)、計算機輔助工程分析(CAE)、計算機輔助工藝規劃(CAPP)等工具,管理從概念設計到產品報廢的全部技術數據。

- 經營決策層:這是系統的“大腦”,基于商業智能(BI)、大數據分析等技術,為企業的戰略決策、市場預測等提供支持。

真正的“集成”意味著這些層次之間并非孤立,而是通過網絡(如工業以太網)和統一的數據標準(如STEP、MTConnect),實現設計信息向制造指令的無縫傳遞、生產狀態向管理系統的實時反饋,以及市場變化向研發與生產體系的快速傳導。

二、計算機系統集成:CIMS實現的基石

“計算機系統集成”是構建CIMS的具體技術手段。它指的是根據企業需求,將原本異構、分散的硬件設備、系統軟件、應用軟件及網絡設備等組合成一個高效、協調、可擴展的整體系統的過程。在CIMS背景下,系統集成面臨三大挑戰:

- 信息集成:消除“信息孤島”,實現不同系統間數據的互通與共享。這需要解決數據格式、語義不一致的問題,常通過建立統一的企業數據模型、采用中間件(如消息隊列、ESB企業服務總線)或實施數據中臺來實現。

- 過程集成:在信息集成基礎上,優化和重組跨部門、跨系統的業務流程。例如,實現設計變更自動觸發工藝、采購和生產計劃的聯動調整,即“設計-制造-管理”的一體化流程。

- 企業間集成:在全球化協作背景下,將CIMS的邊界向外延伸,通過供應鏈管理(SCM)、客戶關系管理(CRM)等系統,實現與供應商、合作伙伴及客戶的協同設計與生產。

三、演進與未來:從CIMS到智能制造

隨著物聯網(IoT)、云計算、大數據、人工智能(AI)和數字孿生(Digital Twin)等新一代信息技術的爆發,CIMS正在向更高階的智能制造系統演進。

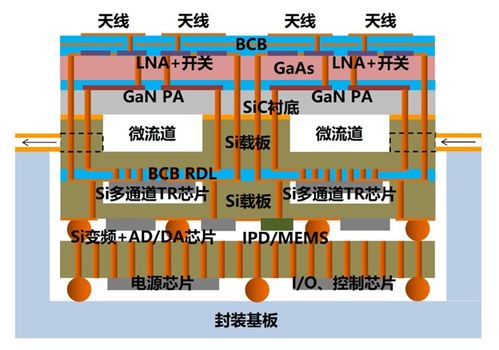

- 深度融合IT與OT:信息技術(IT)與運營技術(OT)的邊界日益模糊,基于工業互聯網平臺,實現云、邊、端協同計算,使系統更具彈性與智能。

- 數據驅動的智能決策:利用生產全流程產生的大數據,通過機器學習算法進行預測性維護、質量缺陷根源分析、動態優化排產等,使系統具備自感知、自決策、自執行的能力。

- 柔性化與個性化:高度集成的系統能夠快速響應市場變化,支持大規模定制生產模式,滿足消費者個性化的需求。

###

計算機集成制造系統代表了制造業信息化的高級階段,其本質是通過“計算機系統集成”這一方法論,將制造全要素數字化并連接為一個協同網絡。它不僅是技術的集合,更是管理理念與生產模式的深刻變革。面對工業4.0的浪潮,持續深化系統集成,擁抱智能化技術,是制造業邁向高質量發展的必由之路。